Skivefres hors de la carte

/Man kan i dag få kjøpt verktøy til å gjøre det meste av det man trenger å gjøre, men det hender at det verktøyet man behøver ikke er å få tak i, eller operasjonen man skal utføre er særdeles sær og spesifikk. Da kan det være nødvendig å lage sitt eget.

En slik situasjon dukket opp for meg for en stund siden, og jeg ble nødt til å lage min egen skivefres til ett kutt jeg skulle gjøre i en del.

Hovedproblemet var at jeg skulle gjøre dette manuelt, og ikke i en CNC maskin, der dette ikke hadde vært et problem siden jeg kunne løst det med en kombinasjon av verktøybaner, men siden dette skulle gjøres for hånd så var jeg avhengig av en spesiell form på verktøyet.

Å lage et spor eller slisse i en del er én ting, men jeg trengte en spesifikk radie kuttet inn i en del med en gitt sporbredde. Selve bredden kunne jeg riktignok oppnådd med flere passeringer av et tynnere verktøy, men ingen verktøy jeg hadde var av riktig diameter.

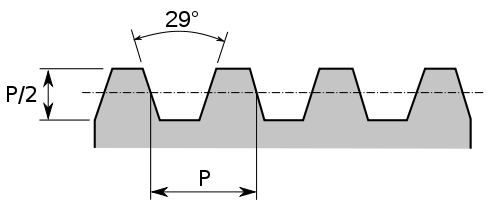

Så når jeg skulle lage mitt eget så var det to hovedpunkter å ta hensyn til; diameteren og tykkelsen. Tykkelsen gir seg selv, det er ikke noe poeng å lage verktøyet tynnere enn sporet - innenfor rimelighetens grenser selvsagt - et tynt verktøy som må ta mer enn én passering vil bøye seg dersom det ikke har støtte fra begge sider som hindrer defleksjon. Sporet skulle bli 1,4mm tykt, så da er det tykkelsen jeg lager verktøyet. Hadde kuttet vært så bredt at det hadde begynt å bli et problem for maskinen å drive verktøyet - større kuttbredde fører selvsagt til økt belastning - måtte man jo lagd et tynnere verktøy som passerte flere ganger, men da hadde verktøyet vært så tykt at strukturell stabilitet ikke ville vært et problem.

Radien i sporet jeg skulle lage var 12,5mm, altså måtte jeg lage et verktøy på 25mm.

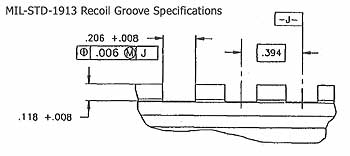

Jeg bestemte meg for å lage en skivefres med utbyttbare skiver. Hovedsakelig fordi selve fresen blir enklere å lage og lettere å herde når den ikke har en integrert stamme, men også fordi jeg da i fremtiden har en holder til andre freser dersom jeg blir nødt til å gjøre det samme igjen med andre former. Ulempen er at jeg da ender opp med en strammeskrue på undersiden som i noen tilfeller kan være et problem for framkommeligheten til verktøyet.

Jeg hadde to valg når det kom til stål; enten lage den av et lavkarbonstål og settherde den, eller gjennomherde et høykarbonstål. Jeg hadde ikke enkel tilgang til settherding da jeg lagde den, så jeg valgte å lage den av et høykarbonstål. Jeg brukte Uddeholm Arne stål, som har et karboninnhold på 0,95%, som gjør det særdeles herdbart. Det er egentlig ikke et verktøystål for kutteverktøy, men det gjør jobben.

Jeg begynte med å tegne opp fresen i CAD (Computer Aided Design, DAK på norsk (DataAssistert Konstruksjon)), i motsetning til CAM (Computer Aided Manufacturing), DAP når norsk (DataAssistert Produksjon).

Deretter dreide jeg startmaterialet, et par millimeter tykkere enn jeg trengte slik at det opprettholdt formen sin gjennom etterfølgende operasjoner, samt en stamme for oppspenning i delehodet. Som vi ser på bildet over så planla jeg å bore 3mm hull til tennene så det skulle bli mindre materiale å slipe meg gjennom etter herding, så diameteren på dette tidspunktet var rundt 28mm.

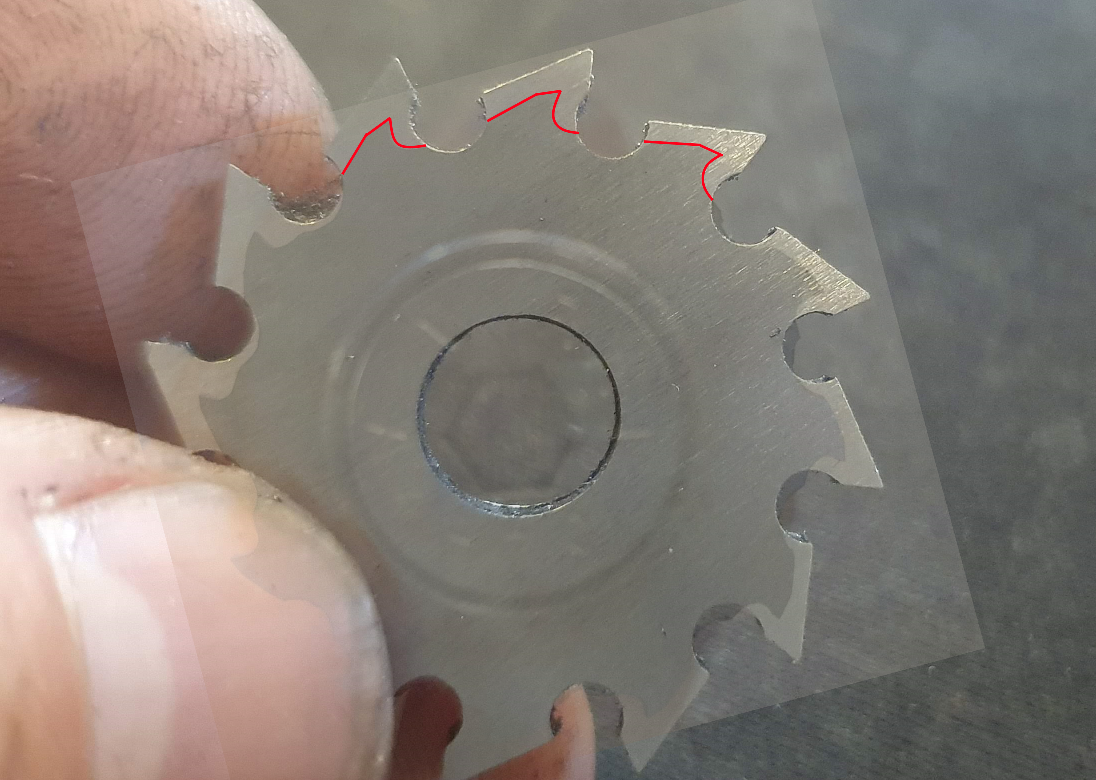

Over ser vi skivefresen før herding. Dette er egentlig den andre jeg lagde, den første ble ikke ordentlig hard, eller rettere sagt, den ble hard, men jeg hadde ikke nok materiale igjen til sliping etter herding, så de to 1mm målene du ser på CAD bildet over representerer materialet pinnefresen lar være igjen før herding, mer om det senere.

Jeg boret hullene i bunnen av tennene, deretter vinklet jeg delehodet 90° og freste vekk resten av det overflødige materialet. Jeg satte den så tilbake i dreiebenken og kappet av stammen som kun var til for å holde den i delehodet. Så planslipte jeg den raskt ned til 1mm tykkere enn du skulle bli etter herding, slik at jeg hadde 0,5mm på hver side, og for å opprettholde retthet under herding var det viktig at den var plan og flat og ikke trakk seg sammen ujevnt ved nedkjøling.

Under er et bilde av den første jeg lagde.

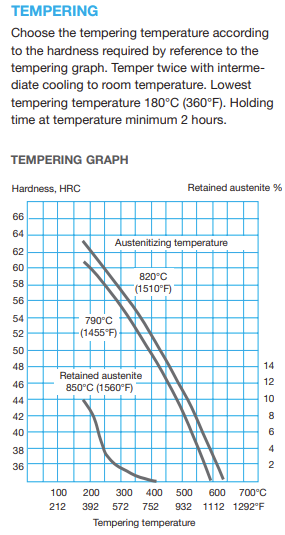

Problemet med mitt første forsøk over var at, (som vi ser på retningslinjene for herding av dette stålet til høyre) jeg ikke hadde mulighet til å hindre dekarborisering under herdeprosessen, enten ved å;

pakke biten i rustfri stålfolie for å hindre oksygentilgang

settherdingsboks

inert atmosfære (som enten å varme opp i et vakuum eller nitrogenfylt kammer)

anti-glødeskall pasta

Anti-glødeskall pasta.

Stålfolie for å danne en liten oksygenfri atmosfære.

Settherding med kasenitt er i bunn og grunn det samme som anti-glødeskall pasta, men med karbon i som blir tilført overflaten.

Den første jeg lagde valgte jeg å varme på 800 °C i 30min, per anbefalingene over. Men siden jeg bare hadde latt det være igjen et par tidels millimetere igjen til sliping etter herding ble for mye av stålet om til glødeskall.

Glødeskall, et resultat av å bli oppvarmet for lenge i en oksygenholdig atmosfære.

Jeg forsøkte å slipe den ned til korrekte dimensjoner, men som vi ser under så hadde for mye av karbonet i overflaten brent ut, slik at kuttsidene ikke ble skarpe i det hele tatt.

Ingen kutteevne, bare dytter materialet til side.

For å få den til å kutte måtte jeg slipe meg ned til hardhet, men det førte også til at den ikke lenger var 25mm i diameter.

Ingen voldsom suksess… Den kuttet, men nå var den jo for liten.

Forsøk Nr.2

Som jeg har nevnt tidligere i andre innlegg, så kan det være et problem at noe ikke er gjennomherdet. Det er ikke et like viktig moment her, det er mye viktigere at verktøyet er hardt ytterst. Det er selvsagt ønskelig at den er gjennomherdet, men med en så tynn del er det ikke et problem. Det som derimot var det største problemet mitt, var som sagt at jeg ikke hadde mulighet til å beskytte delen mot dekarborisering / oksidering. Så løsningen ble da å la det være igjen såpass mye materiale at stålet selv ble en beskyttelse mot dekarborisering lenger inn i materialet.

Så til forsøk nr.2 lagde jeg pre-herding skiven større i alle retninger, og økte herdetemperaturen, men halverte liggetiden, i følge herdedataene.

Etter herding var det rett i anløpningsovnen.

Jeg anløpte ved 200 °C i de anbefalte minimum 2 timene, men kun én gang, for jeg var redd for å miste for mye hardhet.

Deretter var den klar for sliping.

Plansliping.

Jeg brukte en bit sølvstål til å indeksere den planslipte delen igjen, slik at jeg visste hvor den stod i forhold til tegningen og hvor mange grader jeg skulle vri delehodet.

Sliping med carborundum-kopp

På tide med en liten test.

Se det var bedre ja!

Den endte opp med å gjøre jobben ypperlig.

Alle varmebehandlingsdata i dette innlegget er hentet fra Uddeholms datablader om dette spesifikke stålet, her.