Boring og gjenging av hull til siktemontasjer

/Jeg har tatt en liten pause fra å jobbe med de obligatoriske oppgavene for å jobbe på et annet prosjekt som jeg har hintet til tidligere (som jeg skal fortelle mer om senere) og for å jobbe på min nye rifle som det nå er på tide å snakke litt om. Ervervstillatelsen er snart i boks og våpenet begynner å bli ferdig.

Det eneste som gjenstår er å profilere og montere løpet og lakkere et par deler.

Våpenet er basert på en gammel andre-verdenskrig Mauser Kar98k (karabin, modell 1898, kort) som var gjort om til jaktvåpen. Denne fikk jeg kjøpt relativt billig fra et dødsbo. Den var i litt sliten stand så det ene førte til det andre og jeg har nå lagt betydelige ressurser og tid inn i våpenet. Det er på ingen måte noe klassisk stil over dette, jeg har "sporterized the shit out of it", men den er nå veldig justerbar og vil gå godt.

En av de mange tingene jeg måtte fikse var hullene til siktemontasjene i låsekassen. De var hverken på linje eller i senter og er noe jeg mistenker er blitt gjort på hobby-rommet hjemme, så dette måtte ordens opp i.

Å bore og gjenge disse hullene var tilfeldigvis også en obligatorisk oppgave, så da slo jeg to fluer i en smekk!

Når man skal montere siktemidler på en rifle har man hovedsaklig to muligheter; baser eller skinne.

På bildet over ser man separate baser (øverst) og hel skinne (nederst). Baser gir litt mer plass til å komme til mekanismen om noe skulle kile seg eller man skal fylle magasinet eller man av andre grunner må pirke inni der, men man kan stort sett bare ha kikkertsikte på dem. Skinne er mer fleksibel i hva man kan sette på som siktemiddel, samt at det er mer rigid og stiver opp låsekassen. Skinne er også enklere å bygge inn MOA i, mer om det senere.

Baser kommer stort sett i Weaver-systemet, mens skinner stort sett, men ikke nødvendigvis, finnes i Picatinny-systemet.

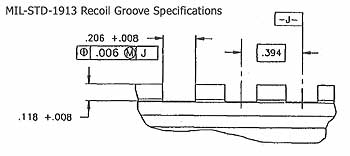

Forskjellen mellom disse systemene er hovedsaklig avstanden mellom gropene i skinnen. Begge systemene bygger på den samme idèen og profilen er så godt som identisk. Weaver kom først (ca. 1930) og var forgjengeren til Picatinny som er en modernisert versjon og er NATO-standard: MIL-STD-1913 som ble adoptert i 1995.

Navnet Picatinny kommer fra anlegget Picatinny Arsenal i New Jersey, USA. Weaver kommer fra oppfinneren William Ralph Weaver.

Æsj, tusendels tommer, jeg vet, men det er en amerikansk standard og dette var det beste jeg fant.

Som vi kan se på spesifikasjonene over er distansen mellom gropene på skinnen standardisert i Picatinny-systemet og dette mønsteret strekker seg vanligvis over hele eller store deler av skinnen. Weaver bygger som sagt på de samme systemet, men avstanden mellom rillene er ikke konstant og det er ofte kun absolutt nødvendig antall riller. Stort sett vil ting laget for Weaver-systemet passe Picatinny-systemet, men ikke omvendt.

Til min rifle kjøpte jeg en Picatinny blank, d.v.s. en skinne uten hull og uten form for låsekassen. Dette måtte jeg gjøre selv og det var en lærerik prosess.

Typisk Weaver-skinne.

Både baser og skinner bruker ofte (ihvertfall på rifler) den samme avstanden mellom de to hullene foran og bak, men det er mange ulike låsekasser så avstanden mellom de fremre og bakre hullene er ikke standardisert. Derfor var det kjekt med en blank.

Bildet til venstre viser de relevante proporsjonene for å montere baser eller skinne.

Anbefalte avstander for Mauser M98 er:

A: 22mm B: 102,4mm C: 12,7mm

Dette varierer litt, men det er veldig vanlig slik jeg har forstått at bakre base har hullavstand 12,7mm som er 1/2 tomme og fremre hullavstand 21,8mm som er nærme 7/8 tomme, men ikke helt. 7/8 tomme er 22,2mm. Jeg brukte ihvertfall:

A: 21,8mm B: 102,4mm C: 12,7mm

Siden jeg lager både hullene i låsekassen og skinnen kan jeg egentlig velge fritt selv avstander og slikt, men jeg liker jo standarder, så jeg prøvde å bruke noe som var vanlig.

Først måtte jeg fjerne de gamle hullene, men hvordan fjerner man et hull? Jeg måtte sveise dem igjen. Så jeg forsenket dem lett for å komme dypere ned i hullet og fylle det bedre når jeg skulle sveise. Deretter tok jeg med meg låsekassen og en liten propanbrenner ned til sveiserommet. Jeg varmet opp materialet rundt hullet for å assistere stålet å binde seg med låsekassen. Jeg brukte en metall-limpistol, bedre kjent som MIG, og fylte hullene.

Noen av hullene var gjennomgående, så for å spare meg for litt filing, og spesielt for å beskytte gjengene i front der løpet skrus fast, så dreiet jeg en innvendig gjengebeskytter. En bit med messing med samme gjenger som pipa. Det er viktig at den er laget av et annet materiale enn det jeg skal sveise med, ellers hadde jo den også blitt sveiset fast. Man ser den såvidt i bildet under. Jeg laget også en for de bakre hullene.

Jeg festet så låsekassen min i en fikstur jeg har laget for å arbeide på M98-låsekasser. Den skrus fast med de originale skjefteskruene, samt en blokk på toppen dersom den må sitte knallhardt fast.

Disse låsekassene er kjent for å være litt kinkige å bore i ettersom de er svært harde noen steder og bløtere andre steder, samt en kombinasjon av dette lag-vis slik at man kan plutselig støte på hardt stål mens man borer gjennom, men de er stort sett hardest utenpå og mykere i kjernen. Jeg hadde nå sveiset igjen hullene og skulle bore igjennom det jeg hadde fylt på av stål, så det var relativt mykt. Men et problem oppstod da jeg skulle bore et av hullene til bakre base fordi det nye hullet mitt var delvis i den sveisede delen og delvis i den originale låsekassen, så boret begynte å vandre litt i løpet av boringen da det traff den hardere låsekassen. Jeg måtte bore opp dette hullet med gradvis økende diameter på boret for å minke belastningen på hvert bor slik at det mistet tendensen til å vandre. Jeg skulle M4 gjenger i hullene så jeg boret opp med 3,3mm bor. Å lage gjengene var også en utfordring p.g.a. det harde materialet, men med forsiktighet og litt tålmodighet gikk det til slutt, men det var nervepirrende å gjenge så hardt materiale med så skjør tapp.

Man ser godt skillet i materialet der det er sveiset, men denne låsekassen skal ha Cerakote på seg, så det vil ikke synes.

Da var hullene i boks, fine og rette. Så var det over til skinnen.

Jeg begynte med å frese av den nederste flaten som øyensynlig har holdt biten fast da den ble laget i en CNC-maskin.

Deretter freste jeg ut sideprofilen og basene. Etter dette boret jeg hullene i baseseksjonene.

Nå fulgte den vanskelige delen. Låsekassen er rund, og skinnen må ha en radius i basene som tilsvarer radien til låsekassen. Og radien til låsekassen er ulik foran og bak. Vi hadde heller ikke kulepinnefreser i riktig dimensjon til å frese dem ut, så da måtte jeg ty til andre metoder.

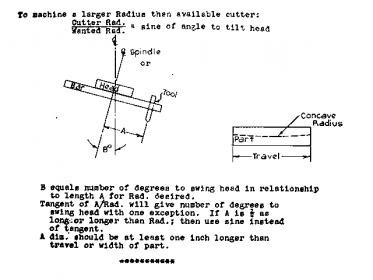

Dersom man trenger å frese et langsgående spor med en konkav radius kan man ta en vanlig pinnefres eller planfres og vinkle hele fresehodet slik at man bare kutter med den ene siden som nå vil generere en radius slik:

Fra fresens normale 90° posisjon i forhold til bordet kan man vinkle den slik at en radius blir produsert. Radien vil starte slak, (stor radius) og gradvis tilnærme seg fresens radiale størrelse ved 180°.

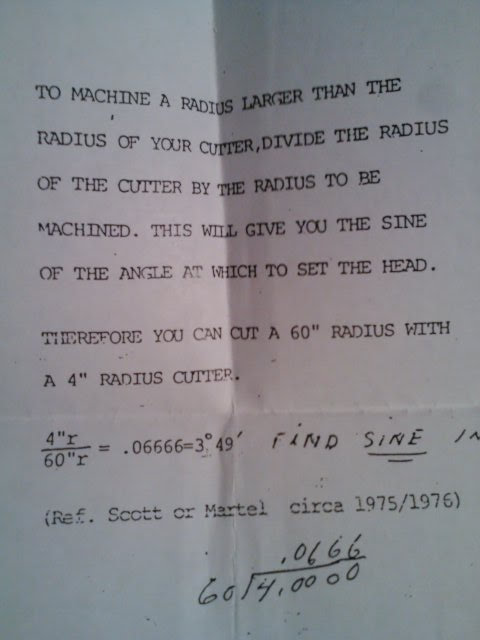

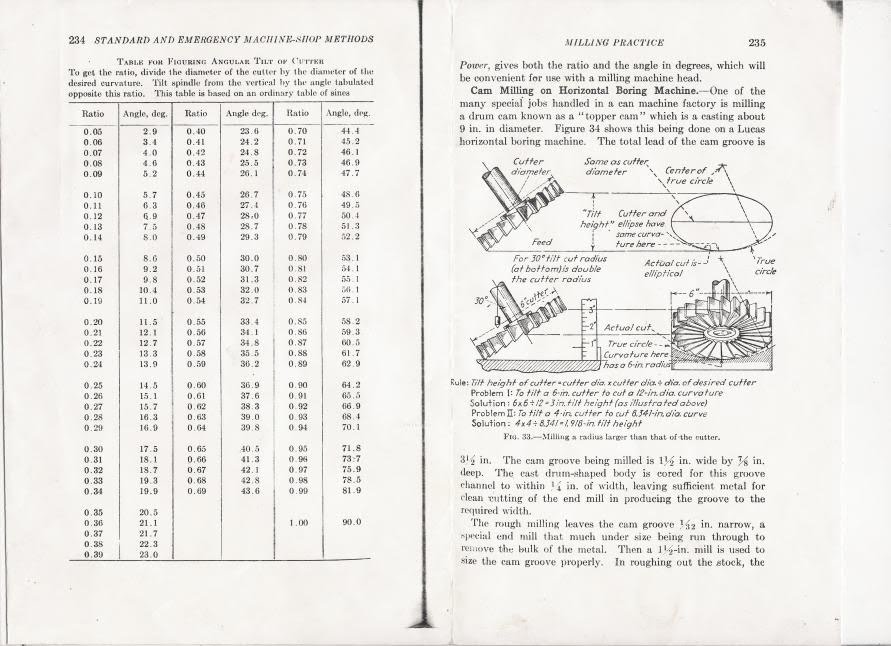

Vi kan regne ut vinkelen på fresen for ønsket radius, og jeg forsøkte å kalkulere dette, men jeg fant ikke så mye informasjon om det, og det jeg fant fikk jeg ikke til å stemme. Under er en samling av de ressurser jeg fant:

Hovedsaklig fant jeg gamle referanser fra amerikanske lærebøker som jeg tror omhandler større planfreser og "fly-cutters" og lignende, men det virker som hovedprinsippet er:

Men dette funker bare selvsagt når fresens radius er mindre enn ønsket radius. Det virker enkelt nok, men jeg fikk ikke helt dette til å stemme, selv om svarene jeg fikk var stort innenfor +/- 5° av det jeg faktisk trengte.

Jeg endte opp med å gjøre det i 1:1 skala og lagde en helt rund analog for fresen jeg skulle bruke, altså en 22mm dia sylinder som jeg spente opp i fresehodet og la den nedpå noen baser jeg fikk låne, som var laget for Mauser-låsekassen jeg jobbet med. Jeg stilte vinkelen på fresehodet til det så riktig ut mellom sylinderen og kontroll-basen.

Det er viktig å nevne at ved å gjøre det på denne måten oppnår man ikke en perfekt radius, men en tilnærming av en radius. Den faktiske formen på sporet blir lett ovalt siden en sirkel bikket på siden blir en oval profil (se bildene over for illustrasjon).

Det er også viktig å nevne at når man lager disse sporene i siktebaser er det fordelaktig å lage radien litt mindre enn låsekassen, isteden for litt større, for da oppnår man to kontaktpunkter, en på hver side, i stedet for at skinnen hviler på midten av radien og vil få en tendens til å vugge.

Det er i dette steget man legger inn MOA, dersom man ønsker det. MOA er forkortelse for "Minute Of Angle" og en grad delt inn i 60 "minutter", altså er 1 MOA = 1/60°.

1 MOA tilsvarer ca 30mm på 100 meter.

MOA legges inn i skinner og andre montasjer for å øke rekkevidden til våpenet med en kikkert. Når man skyter på veldig lange hold må man sikte høyere og høyere for å kompensere for kulebanen. Noen kikkerter har ikke nok justeringsmuligheter til å stille siktene rett på ved lange hold, så derfor kan man bygge inn MOA i montasjen for å øke rekkevidden.

Man bygger inn dette ved å heve den bakre delen av skinnen eller senke den fremre. Poenget er ihvertfall at at siktet skal peke rett frem når munningen er løftet litt. Den vanligste verdien her er 20 MOA som da er 0,6 meter på 100 meter, 1,2m på 200m o.s.v.

Jeg har ikke bygget inn noe MOA i skinnen min, den har altså 0 MOA, men jeg har MIL-dots i kikkerten min som gjør at jeg kan flytte siktepunktet mitt på retikkelen, i stedet for å stille trådkorset. MIL er en militær variant av MOA som bruker milliradianer i stedet for 1/60 grader. 1 MIL = ca. 90mm på 100 meter.

Det eneste som gjenstod da var å forsenke hullene til skruene. Vi hadde ikke en forsenker som var liten nok (8mm) til å gå ned i hullene mellom rillene jeg hadde frest ut, så jeg måtte slipe min egen 45° forsenker ut av et ødelagt 8mm senterbor.

Jeg monterte delehodet på plansliperen i en 45° vinkel og roterte senterboret for å slipe riktig vinkel på det på en symmetrisk måte.

Skinnen montert! Jeg er veldig fornøyd med resultatet og gleder meg til å prøve børsa i sin helhet om ikke lenge.